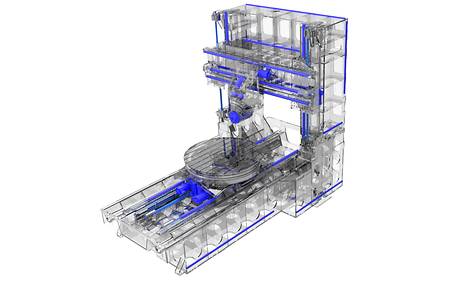

DMC 210 U (FD)

Řada portálových strojů DECKEL MAHO – více než 1 000 instalovaných strojů.

Hlavní vlastnosti

Kompletní obrábění

- Frézování a soustružení na jedno nastavení s přímo poháněným stolem s krouticím momentem 6 800 Nm

- Nejlepší jakost povrchu díky integraci technologie broušení

Přesnost

- Maximální přesnost díky vodou chlazenému pohonu posuvu

- Filtrace se standardní kapacitou 980 l

- Nejvyšší dlouhodobá přesnost díky chlazeným lineárním vodičům a aktivnímu řízení expanze vřetene.linear

Výkonnost

- Vysoká dynamika s posuvem až 60 000 mm/min

- Nabízí se rovněž ve frézovací/soustružnické verzi

- Standardně vybaveno výměnou palet pro paralelní uspořádání

- Největší rozsah vřeten na trhu: motorové vřeteno powerMASTER s krouticím momentem až 1 000 Nm a převodované vřeteno torqueMASTER s krouticím momentem až 1 800 Nm

Efektivita

- Nižší spotřeba energie díky inteligentním napájecím jednotkám založeným na potřebách.

- Portálová konstrukce s vertikálně pohyblivým příčným břevnem a hydraulickou kompenzací hmotnosti.

- Rychlý a inovativní kolový zásobník s minimálními rozměry až pro 303 nástroje.

Příklady aplikací

Standardní automatizace a specializovaná řešení v designu VERTICO

Automatizace je klíčovým prvkem digitální výroby. Každý stroj značky DMG MORI je možno doplnit o standardní nebo speciální automatizační řešení pro flexibilní výrobní systémy:

RPS 4 / 5 - automatizace integrovaná do stroje s minimálními nároky na prostor

- Bezobslužné směny díky kruhovému skladovacímu systému s až 12 paletami

- Manipulace s obrobky do ø 3 400 × 1 650 mm, max. 10 000 kg

- Snížení neproduktivního času v důsledku nakládání a vykládání během výroby

- Flexibilní výroba různých dílů

- Pallet Master - pro pohodlné a jednoduché ovládání automatizace přímo prostřednictvím řízení stroje

Komplexní automatizace v dílenské hale

- Spolupracující automatizační řešení s volitelnou konstrukcí modelů

- Pohyb do všech směrů s minimálními nároky na prostor (poloměr otáčení 0 m)

- Základ pro další úkoly, např. manipulace s nástroji, likvidace třísek atd.

- Přeprava materiálu z europalet 1 200 x 800 mm

- Maximální přepravní hmotnost až 2 000 kg

- Bezpečnostní systémy založené na technologiích Sick a Siemens

- Samostatná přeprava materiálových palet

- Přeprava různých nosičů nákladu

- Integrace do automatizačních systémů DMG MORI pro manipulaci s obrobky – výměna palet s hotovými a surovými díly

- Integrace do stávajících procesů

- Škálovatelné a později rozšiřitelné

- Samostatná přeprava kontejnerů na třísky

- Automatická přepravní objednávka z hlavního počítače

- Rozšířená autonomie strojního nástroje

- Přepravu materiálu a třísek lze kombinovat

- Identifikace nástroje v normě

- Samostatná přeprava a výměna nástrojů mezi stroji a systémy na ukládání nástrojů

- Max. rozměry nástroje ø 280 / 400 mm

- Max. hmotnost nástroje 30 kg

- Přepravní hmotnost 720 kg (24×30 kg)

- Maximální počet nástrojů: 24 ks

Lineární paletový systém s kapacitou až 8 strojů a 99 palet

- Manipulace s obrobky do ø 3.400 mm × 2.000 mm, 10.000 kg

- Velmi flexibilní systém paletového fondu s až 8 stroji, 99 paletami a 5 seřizovacími stanicemi.

- Možnost manipulace až se třemi různými velikostmi palet v jednom systému (2 velikosti pro strojní palety a jedna velikost pro materiálové palety)

- Řízení přímo přes software hlavního počítače DMG MORI LPS

- Možnost integrace do zákaznické sítě / pracovního postupuv

- Nástroje pro monitorování a správu všech relevantních oblastí (plánování, obrobky, upínání, nástroje atd.)

- Systém správy nástrojů MCC-TMS

Flexibilní zásobník pro více než 4 000 nástrojů

- Modulární koncepce s možností postupného rozšiřování o 360/240 tvarů (záznam ISO 40 / 50)

- Velmi malý půdorys – pouhých 29 m²

- Integrované řešení pro zakládání nástrojů pro portálový kyvadlový dopravník nástrojů nebo s nástroji AMR 2000

- Maximální přepravní kapacita pomocí kyvadlového dopravníku nástrojů

- Manipulace až s 8 nástroji současně

- Ověřený kotoučový zásobníkový systém s více než 1 600 prodanými kusy

- Autonomní přeprava až 24 nástrojů mezi CTS (centrálním zásobníkem nástrojů) a strojem

- Rychlá instalace automatizačního řešení

- Možnost integrace do stávající výroby

- Max. rozměry nástroje ø 280/650 mm

- Max. hmotnost nástroje 30 kg

- Přepravní hmotnost 720 kg (24 × 30 kg)

- Portálová manipulace s nástroji pro maximální efektivitu, přeprava až 80 nástrojů za hodinu.

- Přeprava 16 nástrojů (2×8 jednotek)

- Rychlá výměna nástrojů pomocí otočné jednotky

- Max. lineární rychlost: 80 m/min

- Zakládací stanice pro nástroje TLS – rozhraní na stroji a CTS

Řídicí software

CELOS a Průmysl 4.0

Řídicí a operační systém na bázi aplikací, který slouží jako vstupní bod pro digitalizaci:

- Stroj CELOS: až 60 snímačů pro monitorování a dohled nad strojem a výrobním procesem

- Výroba CELOS : digitální workflow na bázi aplikace pro maximální efektivitu v dílně

- Digital Factory: integrované plánování výroby a řízení s digitálními řešeními od společnosti DMG MORI

- Integrace broušení naplocho na standardních strojích pro nejlepší kvalitu povrchů

- Možnost kompenzace přímosti díky definici podpůrných bodů

- Najíždění s využitím akustických senzorů

- Volitelně tryska vnějšího chlazení pro nejlepší proplachování brusné štěrbiny

- Obrábění profilu na brusném kotouči pomocí poháněných profilových válců (negativní)

- Plné využití snímače AE a integrovaných strategií obtahování

- Vysoká úspora času a vysoká přesnost obtahování díky vývoji obtahovacího kotouče na míru.

- Ochrana nástrojů a obrobků

- Optimalizovaný proces nástroje

- Monitorování radiálního a axiálního zatížení vřetena v závislosti na aktuální tažné síle

- Superpozice soustružnického pohybu prostřednictvím dodatečných příčných pohybů v osách X a Y

- Použitelné pro soustružení a frézování

- Snadná výroba excentrických geometrií

- Přesné spojení a synchronizace os na pozadí

- Řešení pro bezpečnost procesu a pro efektivní využití důležitých kroků při obrábění

- Aplikace: čištění kuželů, monitorování dat, bezpečný zpětný pohyb, závitování, vrtání hlubokých otvorů, frézování vnějších závitů a čepů, frézování vnitřních závitů a kruhové frézování, zpětný zahlubovací cyklus

- 12 uložených strategií obrábění pro úběr materiálu, hluboké vrtání, kapesní frézky*

- Rutinní optimalizace dle konkrétní aplikace

- Bezpečné stažení nástroje po přerušení programu

- Monitorování dat o nástrojích

- Identifikace třísek na čelní a kuželové dosedací ploše

- Hlídání upínací síly

- Identifikace zlomení břitu během procesu na základě kontroly symetrie ohybového momentu pro každý břit (polární diagram)

- Vizualizace průběhu ohybového momentu v čase

- Nejvyšší flexibilita při obrábění konstrukčních dílů díky variabilnímu nastavení úhlové hlavy

- Automatické programování CAD/CAM

- Automatický výpočet TCP a kombinace se stávajícími řídicími funkcemi

- Automatická identifikace upínací síly nástroje pro trvale vysokou stabilitu procesu

- Předdefinovaný cyklus pro automatické mazání každých 75 h nebo po 20.000 výměnách nástroje

- Identifikace netěsností a měření spotřeby pneumatického systému

- Časově úsporné efektivní mazání bez potřeby zásahu obsluhy

- Vysoká transparentnost díky evidenci provedených mazacích cyklů a aktuální upínací síly

- Záznam dat v kombinaci s Condition Analyzer pro další analýzy spotřeby vzduchu a změn upínací síly

Soustružení

- Měření a korekce polohy soustružnické a vřetenové osy (C4, C3, B)

- Možná kompenzace průhybu

- Lze použít v kombinaci se standardními sondami zákazníků (doporučujeme Renishaw, Blum)

Frézování

- Sada nástrojů pro kontrolu a opravu kinematické přesnosti čtyřosých a pětiosých konfigurací strojů

- Veškeré varianty hlav a os stolů

- Spolehlivá rekalibrace stroje před vysoce přesnými pracemi

- Průběžná dokumentace přesnosti stroje

- Žádné zmetky v důsledku neznámých geometrických odchylek.

- Periodická rekalibrace stroje s komplexní dokumentací

- Špičková kinetická přesnost při samoregulaci

- Snadný provoz díky třem parametrům a bez dodatečných snímačů

- Předcházejte vibracím díky úpravě otáček

- Aplikace pro hlavní vřeteno a protivřeteno nebo pro frézky s FD stoly s přímým pohonem Direct Drive

- Žádné manuální zásahy ze strany operátora

- Identická opakovatelnost všech součástek

- Vyšší bezpečnost procesu pro speciální aplikace díky zamezení vzniku vibrací. Například při použití dlouhých a tenkých vrtáků nebo pro frézování s náročným upnutím

- Přímé a šnekové externí či interní ozubení čelního ozubeného kola nebo drážky

- Šípovité zuby s vyosením – kombinovaný soustruh

- Kulové zuby pomocí matematické transformace 6. virtuální osy

- Plné využití pracovního prostoru při interním obrábění vysokých obrobků dlouhými nástroji

- Změny polohy osy B při soustružení jsou vyvažovány v osách X a Y

- Osa Z zůstává ve stažené poloze, zatímco osa B se pohybuje

- Snadné programování

- Bezkolizní ponorné obrábění v obrobku

- Bezpečné vytažení nástroje z obrobku po dokončení operace

- Při interpolačním soustružení se soustružnický nůž pohybuje po kruhové dráze, přičemž je nůž vždy orientovaný do středu kruhu.

- Vhodné pro vnitřní i vnější obrábění

- Synchronizace a dráha nástroje řízeny cyklem

- NOVINKA: ve verzi 2.0 jsou možné složité obrysy soustružení (v současné době dostupné pouze na stroji DMU 50, ostatní typy strojů budou následovat).

- Snadná výroba těsnicích povrchů, u nichž by nemuselo být možné použít frézování.

- Možné kompletní obrábění součástek na jedno upnutí

- Nižší investiční náklady na nástroje

- Produktivní kompletní zpracování

- Ekonomické obrábění převodů na standardním stroji se standardními nástroji

- Flexibilita pro různé geometrie převodů

- Kontrola jakosti přímo v procesu

- Tvorba programů vycházejících z výkresů polotovarů a údajů o převodech

- Optimalizace orientace obrobku – např. po tepelném zpracování

- Rozhraní pro koordinaci měřicího zařízení (Klingenberg, Leitz, Zeiss)

- Procesně orientované nastavení posuvu ve vztahu k zatížení stolu

- Minimalizace času obrábění, maximalizace jakosti součástky

- Novinka: nyní i pro CTX TC. Ideální výsledek obrábění pro maximální dynamiku stroje*

*bez ohledu na hmotnost krmiva

- Uživatelsky přívětivé nastavení dynamiky stroje díky know-how společnosti DMG MORI

- Úspora času při hrubování

- Vysoká kvalita povrchu při dokončování

Soustružení

- Soustružení, frézování a broušení v jednom upnutí

- Brousicí cykly pro vnitřní, vnější a čelní broušení, jakož i obtahovací cyklyn

- Snímače zvuku od těla pro uvedení do provozu a obtahování

- Plná integrace měřicího modulu pro relativní a absolutní měření LIVE-Measuring - paralelně s hlavním časem

Frézování

- Lepší kvalita povrchu díky integraci brusné technologie

- Cykly broušení pro vnější, vnitřní a čelní broušení i rektifikační cykly

- Snímače v těle pro spouštění a rektifikaci

- Chladicí systém o kapacitě 1 300 l s integrovaným odstředivým filtrem pro částice > 10 μm

- Volitelně k dispozici tryska AKZ pro ideální oplach brusné plochy

- Rozšíření technologických mezí CTX TC

- Přesnost povrchu <0,4 μm

- Kruhovost <5 µm

- Kvalita IT5 pro ø > 30 mm

- Přesnost povrchu <0,4 μm

- Kruhovost <5 µm

- Jakost 5 pro Ø <120 mm

- Jakost 4 pro Ø >120 mm

- Efektivní využití soustružnických nástrojů s více hroty a více než jednou řeznou hranou na soustruhu a frézce.

- Různé „sesterské nástroje“ na jednom hlavním držáku

- Zkrácení času potřebného k výměně nástroje

- Šetří místo v zásobníku nástrojů

- Monitorování vibrací v rámci procesu

- Rychlé vypnutí v případě srážky

- Manuální stažení i v případě naklopené roviny obrábění

- NOVINKA: monitorování točivého momentu

- Novinka: doporučeno s ochranným balíkem pro stroje CTX TC

- Předcházení poškození nástrojů

- Vyšší dostupnost stroje

- Omezení poškození

- Vyvažování nástrojů ve stroji pro vysoké požadavky na povrch a ochranu stroje

- Kontrola kvality vyvažování vřetena

- Kvalita vyvažování do 0,3 g/mm

- Měření síťování a drážek na součástkách

- Měření průměrů v těžko přístupných místech

- Dostupné s manuálním a zatažitelným kalibračním balíčkem

- L-měřicí sonda dle speciálního návrhu pro každého zákazníka

- Flexibilní možnosti aplikací

- Měření v průběhu procesu

- Měření s nakloněnou osou nástroje

- Dialogově řízené programování měřicích cyklů

- Polohování měřicích bodů s otočnou osou

- Geometrický otisk stroje Objemová kalibrace stisknutím tlačítka

- Detekce a kompenzace geometrických, polohových a úhlových chyb všech os.

- Snadná manipulace a implementace zákazníkem přímo na stroji

Servis a školení

Stahování a technické údaje

Speciální technické články, analýzy a související informace k tématům, která hýbou naším odvětvím.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Objevte exkluzivní obsah prostřednictvím Vašeho účtu na DMG MORI.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte více o účtu na DMG MORI.

Objevte exkluzivní obsah prostřednictvím Vašeho účtu na DMG MORI.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte si více o účtu na DMG MORI.

Získejte přístup k mnoha digitálním funkcím a službám a mějte přehled o všech důležitých údajích. S centrálním účtem na DMG MORI můžete využívat všech služeb kdykoli, kdekoli a z jakéhokoli zařízení.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte si více o účtu na DMG MORI.

Odemkněte přístup ke svému centru sdílení a mnoha dalším funkcím a službám. S centrálním účtem DMG MORI můžete využívat všechny služby kdykoli, odkudkoli a z jakéhokoli zařízení.

- Neomezený zážitek z nabídky produktů – odemkněte si všechna technická data strojů a produktové brožury.

- Exkluzivní videa, technické články a články na blogu s podrobným náhledem do světa produktů DMG MORI.

- Personalizovaný přístup k dalším platformám DMG MORI, včetně platformy pro události, knihovny médií a mnoha dalších.

Zjistěte více o účtu DMG MORI.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte více o účtu na DMG MORI.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte více o účtu na DMG MORI.

- Neomezený produktový zážitek – odemkněte si všechna technická data o strojích a brožury k produktům.

- Exkluzivní videa, technické články a příspěvky z blogů, díky nimž proniknete do světa produktů DMG MORI.

- Individuální přístup na další platformy DMG MORI včetně platformy událostí, mediální knihovny a mnoha jiných.

Zjistěte více o účtu na DMG MORI.

Pro obecné dotazy použijte náš kontaktní formulář.

Pro žádosti o servis a náhradní díly použijte náš zákaznický portál my DMG MORI: https://mydmgmori.com/

Děkujeme za váš zájem o naše produkty.

Chcete-li si stáhnout naše brožury, vyplňte prosím níže uvedený formulář.

Pokud souhlasíte s ukládáním cookies, tento formulář se objeví pouze jednou během vaší návštěvy.